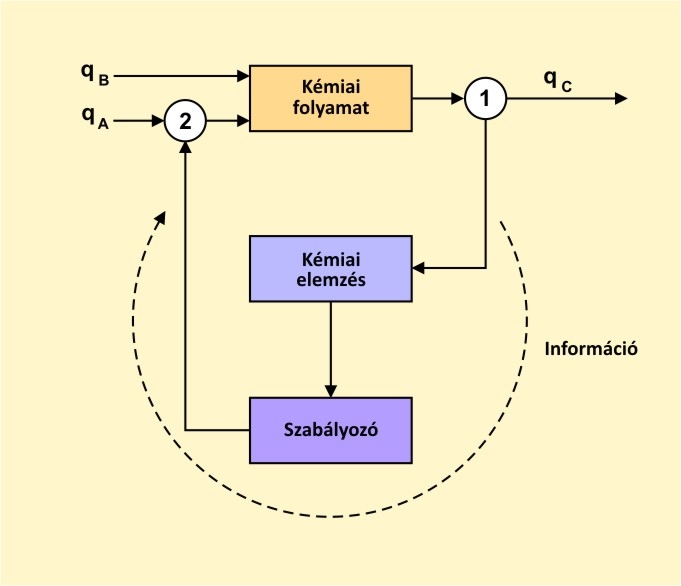

A műszeres analitika fontos szerepet tölt be a vegyipari kémiai folyamatok követésében, a termékek, alapanyagok minőségének ellenőrzésében. A folyamatok automatizálása és szabályozása szükségessé teszi, hogy a gyártás során a kémiai összetételt folyamatosan ellenőrizzük. Dinamikus folyamatokban az áramló közeg összetételének szabályozásánál a kémiai elemzések gyakorisága, gyorsasága, a beavatkozás időigénye alapvetően befolyásolja a termék minőségét. Az alábbi ábra szemlélteti a kémiai elemzés szerepét folyamatok analitikájában. A mintavételezés az 1. pontban, a termék anyagáramában történik. A beavatkozás a 2. pontban, a belépő oldalon történik.

A folyamatirányítás és a kémiai elemzés összefüggései

Ahhoz, hogy a kémiai elemzés a mintavételezéstől a mérési eredmény megadásáig gyorsan, emberi beavatkozás nélkül történhessen, a teljes folyamat automatizálása szükséges. Attól függően, hogy az anyagáramból vett minta elemzése a kémiai folyamattól elkülönítve (mintavételt követően egy laborban), vagy pedig a folyamathoz csatolva (a helyszínen) történik, off-line vagy on-line módszereket különböztetünk meg. Az on-line módszerek egy speciális esete az in-line mérés, ami az anyagáramba közvetlenül merülő szenzor segítségével történik. A folyamathoz csatlakozó on-line vagy in-line mérőérzékelők az üzemben sok esetben szélsőséges körülményeknek vannak kitéve, ezért kivitelük robusztusabb, mint egy szokásos laboratóriumi szenzoré, műszeré.

Az off-line elemzés teljes időigénye természetéből adódóan jóval nagyobb, mint az on-line vagy in-line módszereké, így off-line elemzésekkel kisebb szabályzási frekvencia érhető el, ami egyúttal korlátozottabb folyamatirányítási lehetőségeket is jelent. Ugyanakkor a laboratóriumokban elvégzett off-line mérések sokszor érzékenyebb, szelektívebb mérési lehetőségeket kínálnak.

Dinamikus körülmények között sokkal nehezebb feladat a megfelelő analitikai módszer megválasztása, mint statikus körülmények között. Az analitikai módszerek szokásos teljesítmény jellemzőin túl az időnek is nagyon fontos szerep jut. Az elemzés gyakoriságát a kémiai folyamat időállandói határozzák meg. Az optimális analitikai módszer megválasztásában a kémiai gyártási folyamat szabályozásának jósága, másfelől az elemzés költsége is szerepet játszik. Optimum esetén a termelés és az elemzés fajlagos költségének eredője minimális.

Az üzemi körülmények között használatos mérőérzékelőkkel kapcsolatos követelmények sok tekintetben eltérnek a hagyományosaktól. Minthogy napi 24 órán át megszakítás nélkül üzemelnek, nagyon fontos, hogy működésük szélsőséges körülmények között is hosszú időn át legyen megbízható, kezelésük pedig egyszerű. Az analízis eredménye adja meg az információt a folyamat állapotáról és egyúttal biztosítja a szabályozást is. Minthogy jó és megbízható szabályozás során elsősorban a méréseredmény reprodukálhatóságának kell nagyon jónak lennie és kevésbé a méréseredmény pontosságának, gyakran a kevésbé helyes eredményt adó, de ismételhető analitikai módszerek előnyt élvezhetnek. Az új folyamatanalitikai eljárások kidolgozása során gyakran előfordul, hogy üzemi körülmények között, váratlan szempontokat is figyelembe kell venni. A laboratóriumban jól bevált hagyományos eljárások csak ritkán alkalmazhatók. Jól beválnak viszont azok az eljárások, melyek olyan jól mérhető tulajdonság mérésén alapulnak, melynek megváltozása nagy érzékenységgel van szoros kapcsolatban az illető vegyület mennyiségével, vagy egyéb fontos tulajdonságával.

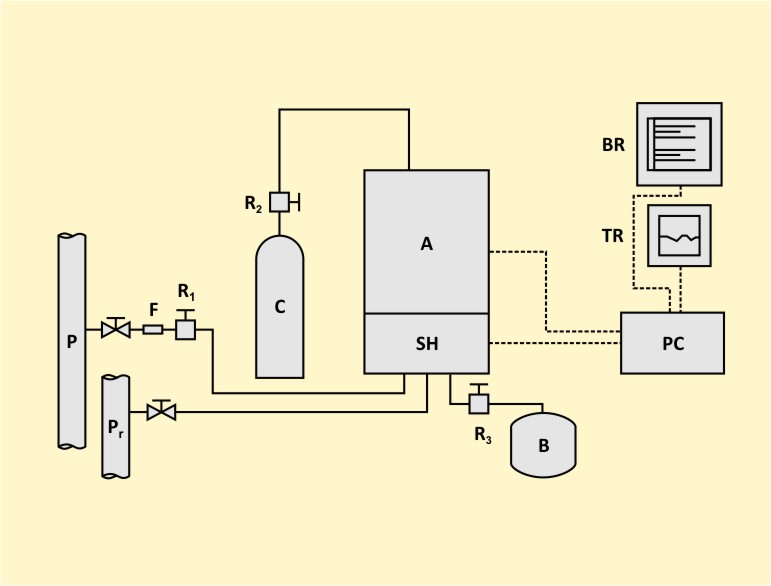

A legtöbb analitikai műszertípus (spektrométerek, kromatográfok, stb.) felhasználható folyamatok elemzésére, de a készülék kialakításának figyelembe kell vennie a szélsőséges üzemi körülményeket is. Az egyszerű pH-mérők után a gázkromatográfok ipari alkalmazása terjedt el először. Erre mutat be példát az alábbi ábra.

Folyamatellenőrzés gázkromatográffal

A mintát folyamatosan vesszük a P közegből, szűrjük (F), a nyomását szabályozzuk (R) kondicionáljuk (SH) és a felesleget visszajuttatjuk a folyamat egy kisebb nyomású pontján. A vizsgálandó minta az elemzőbe (A) jut, amely a kromatográfiás oszlopokat és a detektort is tartalmazza. Vivőgáz (C), kalibrációs elegy (B). A számítógép (PC) szabályozza az elemző működését, és trendvonalakat (TR) vagy oszlopdiagramokat (BR) ábrázol.

A folyamat-gázkromatográfokat elsősorban a kőolajiparban alkalmazzák. A folyamat-gázkromatográfia környezetipari alkalmazása is jelentős. Sok üzemben a környezeti légkör összetételét is gázkromatográfokkal ellenőrzik, elsősorban olyan üzemekben, ahol szénhidrogének, kéndioxid, kénhidrogén, és egyéb mérgező gázok szivároghatnak a légkörbe. Ezekhez a kromatográfiás vizsgálatokhoz a legtöbb esetben az egyszerű hővezetőképességi detektor is elegendő, de gyakran alkalmazzák a lángionizációs, elektronbefogásos vagy lángfotometriai detektort is.

A folyadékkromatográfia kevésbé elterjedt analitikai módszer folyamatok ellenőrzésére. Hátránya, hogy üzemi környezetben a mozgófázis elkészítésének reprodukálhatósága rossz, így gyakori kalibrálásra van szükség. Ugyanakkor a műszer is bonyolultabb, mint egy gázkromatográf, így a karbantartása is költségesebb.

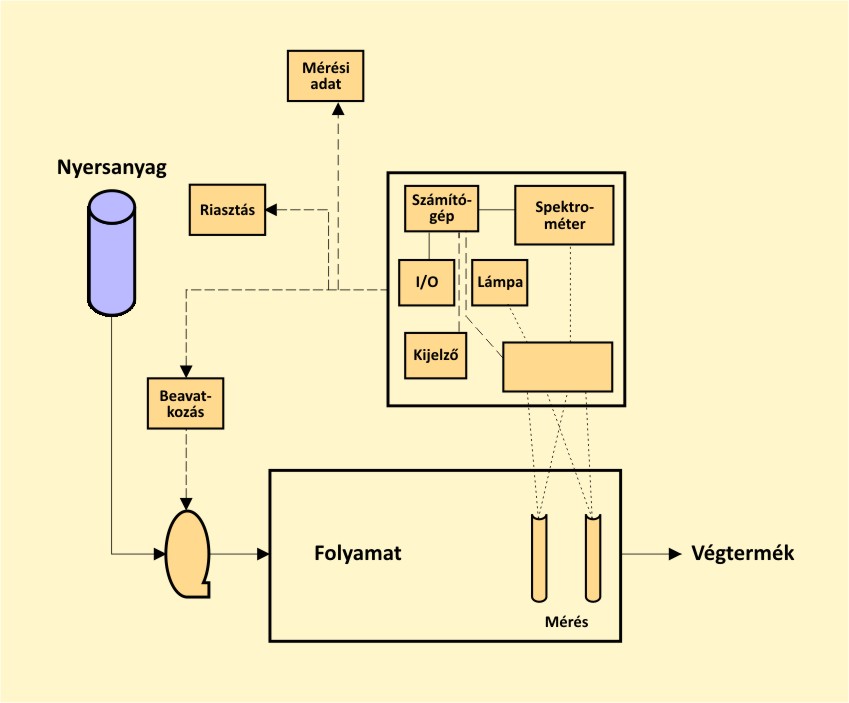

Folyamatellenőrzés spektrométerrel

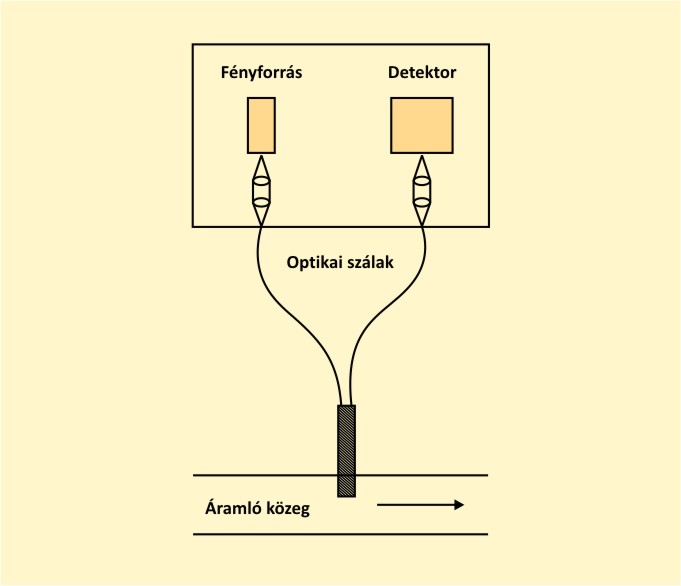

Az optikai módszerek közül elsősorban az UV, látható, infravörös, Raman, és közeli infravörös spektrometriát használják kémiai folyamatok követésére. Természetszerűen, az UV-Vis spektrometria oldatfázisban nem alkalmas szelektív mérésekre, csak kémiai mintaelőkészítést követően – ez viszont kizárja ennek a módszernek a direkt, széleskörű on-line alkalmazását. A vegyiparban és élelmiszeriparban gyakran használják az infravörös spektrometriai módszereket. Összetett szerves elegyek vizsgálatát gyakran Fourier-transzformációs infravörös spektrometriával oldják meg. A kisméretű hordozható lézerek elterjedése óta a Raman-spektroszkópia is gyakran használt módszer folyamatok kémiai elemzésében. Gyakori kivitel a száloptikás spektrométerek alkalmazása az ipari folyamatkövetésben; egy ilyen megoldást mutat be az alábbi ábra is.

Száloptikás spektrométer alkalmazása ipari folyamatkövetésben

A fényforrás fénye (gerjesztő hullámhossz) optikai szálon jut a mintába, majd a minta által módosított fény szintén optikai szálon jut a detektorba, ami a mérendő komponensre jellemző hullámhosszúságú (frekvenciájú) fotonokat detektálja. Az optikai jel gyakran származik abszorpciós folyamatból; ilyenkor a bemerülő mérőfej az optikai szálvégektől d távolságban elhelyezett tükröt is tartalmaz, így a mérés egy 2d rétegvastagságban következik be. A mérés érzékenysége a d távolság változtatásával szabályozható. Gyakori még a fluoreszcenciás mérési üzemmód alkalmazása, amikor a száloptika végére fluorofor kémiai receptorréteget visznek fel, amelynek fluoreszcenciás jellemzői megváltoznak a mérendő komponensek megkötődésekor. Az optikai szálak illetve az ezeket alkalmazó szenzorokat a 3.5. és a 4.2. fejezetekben részletesebben tárgyaljuk.

A sokféle elrendezési, megoldási lehetőségből következően az ipari folyamatkövetési alkalmazások analitikai teljesítőképessége nagymértékben változó, de általában elmondható, hogy főként a fő- és mellékkomponsek (pl. min. 0,1% koncentráció) mérése jellemző. A nyomanalitikai mérések (ppm, ppb vagy ppt tartomány) általában mintavételt követően off-line műszerekkel, az ipari minőség-ellenőrző laboratóriumokban történik, ahol a mérési körülmények sokkal alkalmasabbak a szelektív és érzékeny mérések végrehajtására.

Milyen elvek szerint kell választani analitikai módszert az ipari folyamatok analitikai nyomon követéséhez?

Ismertesse a folyamat-gázkromatográf működését!

Milyen optikai elven működő folyamatkövető analitikai elrendezéseket ismer?

Melyek az in-line módszerek előnyei és hátrányai?

Miben és miért tér el az ipari érzékelők kivitele a hasonló laboratóriumi eszközökétől?